电阻压焊:短时间内的高电量供给

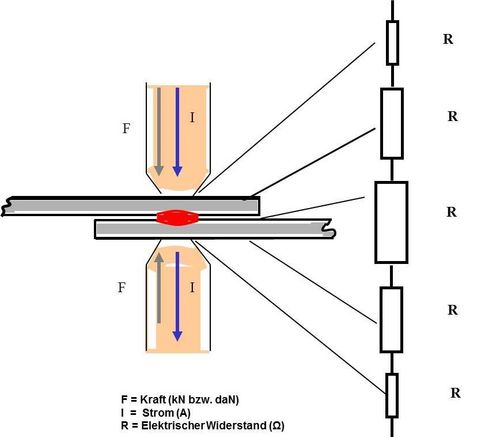

电阻压焊时,焊条承担将两个叠放的金属导电工件压紧在一起的任务。借助于焊条之间电流流动将焊接点加热到所需要的温度。点焊熔核的形状和牢固程度取决于三个核心的焊接参数:电流、时间和加压压力。电阻压焊时,将在最短的时间内把高能量集中在一个很小的面积内,再通过气动、液压、伺服电机或电磁的方式生成压力,从而实现牢固的连接。流过焊条的电流可以高达 800,000 安培。

优点:最经济且不受重量影响的压焊工艺

对于工业生产来说,电阻焊的优点是显而易见的。由于这种压焊工艺不需要额外的材料,所以它相对成本较低。另外,由于不需要额外的材料或者例如,铆钉,所以工件的重量不会因电阻焊而增加。这一点特别是在汽车行业、也包括在航空航天以及很多其他行业中都非常重要。

应用范围:完美适用于大批量生产

电阻焊的其他亮点:不破坏基材、接合连接牢固程度非常高,而且实际焊接时间只有短短的几毫秒。对哪个点进行了工件焊接 - 这在完成时几乎看不出来,因此可以不用考虑昂贵的返工费用。总而言之,这种方法完美适用于批量生产和短生产周期。今天,它被认为是工艺可靠且能够牢固将金属导电材料互相连接的最有效方式和方法。

技术:产生焊接电流的四种方式

除了焊接力以外,焊接电流是电阻焊最重要的参数。可以使用不同技术来产生电流。传统选择是:

- 单相交流焊接 (AC)

制造电阻焊设备或焊钳最有效且最简单的方式。但是,热量传入时间相对较长,这不仅会导致材料的变色和熔损,而且在耗电量、电网负载以及变量调节和控制方面也会带来不利影响。 - 3 相直流焊接 (DC)

这里通过变压器将交流电转换成直流电,以产生更高的和更高电量的焊接电流。但是,必要的投资成本相对较高。设备占地面积大。 - 中频焊接 (MF-DC)

这是一种交流和直流焊接工艺的结合。相对于两种单独工艺,其明显的优势是实现了非常快速的电流上升。结合高能量焊接电流,可以实现非常短的焊接时间 - 同样重要的是使用更小更轻的变压器。

创新:电阻焊的现代工艺

在新的焊接电流生成技术的帮助下,如今即使是可焊接性较差的材料也可以过程可靠的进行连接。焊接时间明显缩短。使用这种方法,自动化生产过程中不同的材料和铝也能够很容易的连接。获取更多相关信息,现在了解压焊的三种创新工艺,其中的一部分由我们独家提供的。