Pressschweissverfahren

magneticDRIVE

Pressschweissverfahren

magneticDRIVE

Mit dem patentierten magneticDRIVE haben wir die bisher geltenden physikalischen Grenzen bei der Erzeugung der Elektrodenkraft und des Nachsetzverhalten durchbrochen. Und das ist wahrlich revolutionär. Denn während in puncto immer größer werdenden Schweißströmen und immer kürzeren Schweißzeiten große Fortschritte erzielt wurden, gab es bezüglich der Schweißkraft und des Nachsetzverhaltens, keinerlei Lösungen, diese im Sinne verbesserter Schweißergebnisse zu optimieren. Die von uns neu entwickelte und zur Marktreife geführte Antriebstechnologie magneticDRIVE macht genau das jetzt erstmals möglich. Dabei kommen modernste mikroprozessgesteuerte Magnete zum Einsatz, die mit immenser Kraft und Geschwindigkeit ganz neue Perspektiven eröffnen: Auch Aluminium und hochfeste Stähle können mit magneticDRIVE sauber, ohne Spritzer und mit sehr kurzen Taktzeiten geschweißt werden. Die Qualitäts- und Produktivitätsvorteile, die Sie mit magneticDRIVE erzielen, sind enorm. Durch das gezielte Anpassen und Synchronisieren der Elektrodenkraft mit dem Schweißstrom, kann mit bedeutend geringeren Schweißströmen und -kräften produziert werden. So lassen sich beträchtliche Energieeinsparpotentiale realisieren.

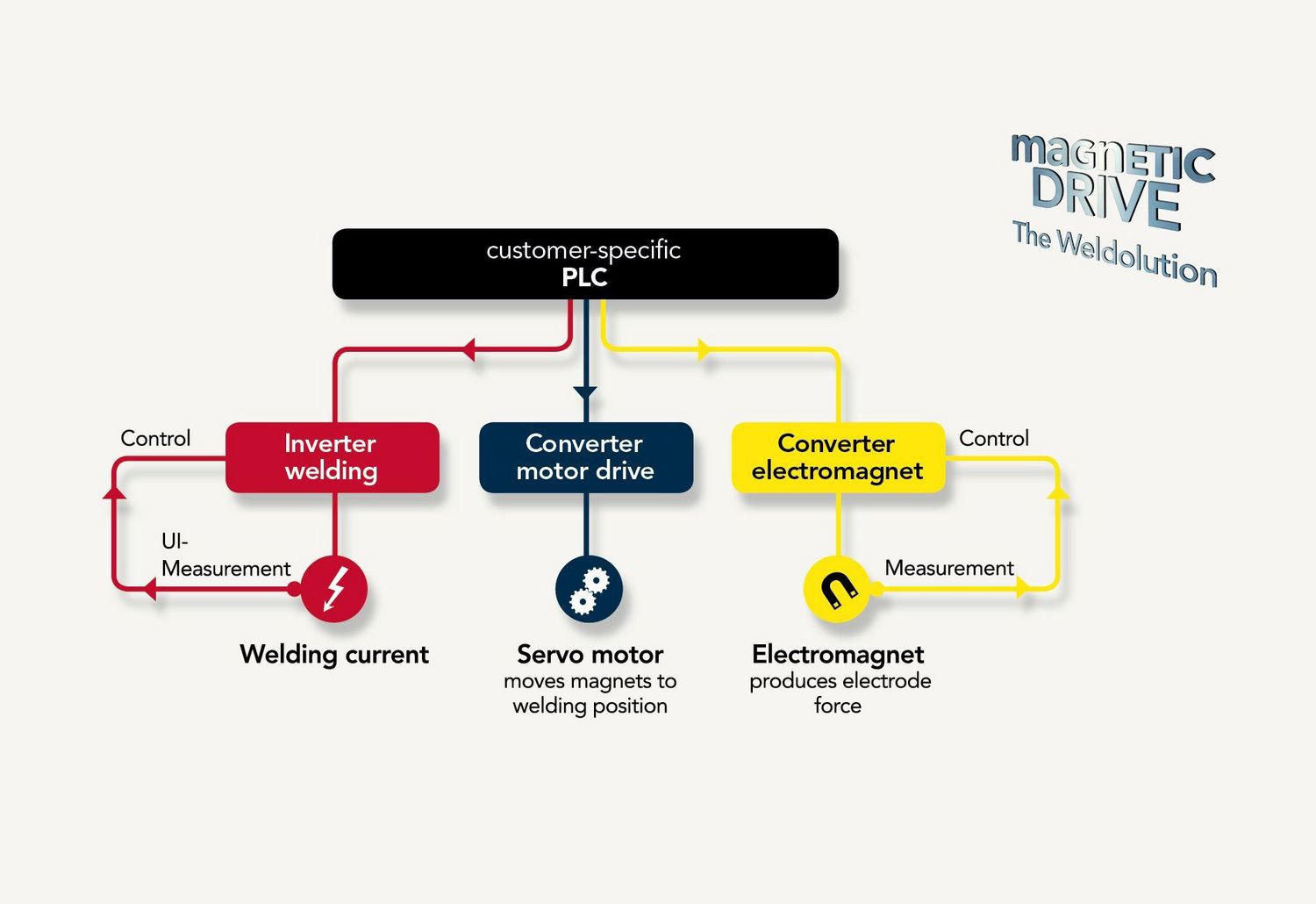

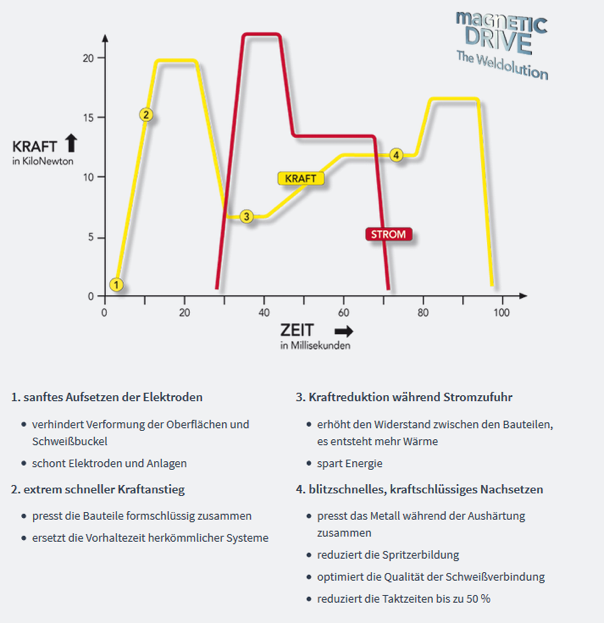

Bei Schweißzangen und -maschinen, die mit magneticDRIVE ausgestattet sind, wird über sich abstoßende Elektromagnete eine große Kraft aufgebaut, die auf die Elektroden wirkt. Wie stark der Kraftimpuls ausfällt und über welchen Zeitraum er erfolgt – das können Sie über sogenannte Kraftprofile für jede Schweißaufgabe ganz exakt definieren. Mit Hilfe dieser Profile steuern Sie innerhalb von Millisekunden und über große Kraftbereiche hinweg den Kraftanstieg und -abfall sowie bei Bedarf auch den Kraftablauf.

Mit magneticDRIVE geben Sie die Kraft bzw. den Druck vor, mit dem geschweißt wird. Und der ist garantiert immer ganz genau so groß oder klein, wie von Ihnen definiert. Die Schweißungen einer Reihe erfolgen immer mit der exakt gleichen Elektrodenkraft, das Nachsetzverhalten ist perfekt.

Schnelleres, sanfteres und präziseres Schweißen –

dank exakt einstellbarer Kraftprofile, die für große Nachsetzgenauigkeit sorgen. Das Zusammenwirken von Schweißstrom und Kraft ist optimal abgestimmt, sodass mit 30 % weniger Energieeinsatz, bessere Ergebnisse erzielt werden.

Materialschonendes schweißen mit kleineren Anlagen:

Bei Maschinen, die mit magneticDRIVE betrieben werden, ist der Verschleiß deutlich geringer als bei solchen mit herkömmlicher Antriebstechnik. Das reduziert Wartungsintervalle. Außerdem kann die gesamte Anlage kleiner dimensioniert werden.

Keine Schweißspritzer, kein Nacharbeiten:

Jede Schweißung erfolgt mit exakt gleicher Elektrodenkraft. Aufgrund des perfekten Nachsetzverhaltens kommt es nicht zu einem Abriss der Elektrodenkraft. Schweißspritzer gehören damit der Vergangenheit an.

Energiesparendes Schweißen:

Beim Schweißen mit magneticDRIVE profitieren Sie von einem vergleichsweise geringeren Stromverbrauch. Auch die Anforderungen an Kühlleistung und Absicherung sind gering und sie benötigen weniger Zuleitung als bei klassischen Verfahren.

Im Leichtbau müssen Stoffe mit geringer Schweißneigung und unterschiedliche Materialien sicher und zuverlässig gefügt werden. Es gilt, in einem präzise steuerbaren Verfahren auf materialschonende und effiziente Weise unauflösliche Verbindungen zu schaffen. Mit magneticDRIVE gelingt das in bis dato unbekannter Perfektion. Zum Beispiel beim:

Folgende NIMAK-Lösungen erhalten Sie mit magneticDRIVE-Antrieb:

| Leistungsstufen (in kN) | 10 (für Roboterzangen), 20, 40, 60 |

| Kraft-/Wiederholgenauigkeit (in Newton) | +/- 10 |

| Kraftanstiegsgeschwindigkeit (in kN/ms) | 20/30 |

| max. Kraft-Delta – Veränderung (in kN/ms) | 5/10 |

| Verkürzung der Taktzeit (in %) | bis zu 50 |